Inom glasbearbetningsindustrin avgör precisionen och stabiliteten hos glasskärutrustning direkt produktkvaliteten och produktionseffektiviteten. Granitbaser spelar en oumbärlig roll i glasskärutrustning, främst på grund av deras unika och överlägsna egenskaper.

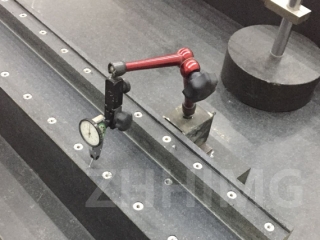

Enastående stabilitet garanterar skärnoggrannhet

Glasskärning har extremt höga precisionskrav. Även den minsta avvikelse kan leda till att produkten kasseras. Granitbasen har bildats under en lång geologisk period, med en tät och enhetlig inre struktur. Dess värmeutvidgningskoefficient är extremt låg, endast (4-8) × 10⁻⁶/℃, och dess storlek förändras knappt när temperaturen varierar. Under glasskärningsprocessen kommer värmen som genereras av utrustningens drift och fluktuationerna i verkstadsmiljöns temperatur inte att orsaka uppenbar termisk deformation av granitbasen. Den kan alltid ge stabilt och tillförlitligt stöd för skäranordningen, vilket säkerställer exakt positionering av skärverktyget eller laserstrålen. Det slipade glaset har snygga kanter och exakta dimensioner, vilket avsevärt förbättrar produkternas utbyte.

Stark styvhet motstår yttre kraftpåverkan

När glasskärutrustningen är i drift genererar kontakten mellan skärdelarna och glaset en viss stötkraft, och samtidigt orsakar själva utrustningens rörelse vibrationer. Granit har en hård textur och utmärkt styvhet. Dess hårdhet kan nå 6-7 på Mohs-skalan och den har hög tryckhållfasthet. Detta gör att granitbasen lätt kan motstå olika yttre krafter under skärprocessen och är mindre benägen att deformeras eller skadas. Jämfört med vissa metallbaser som kan utsättas för utmattningsdeformation under långvariga och frekventa yttre krafter, kan granitbaser, med sin starka styvhet, alltid bibehålla en stabil struktur, vilket säkerställer långsiktig stabil drift av utrustningen och minskar utrustningens underhåll och driftstopp orsakade av basproblem.

Enastående dämpningsprestanda minskar vibrationsstörningar

Vibrationer är en av de viktiga faktorerna som påverkar noggrannheten vid glasskärning. Om vibrationerna som genereras under utrustningens drift inte kan dämpas i tid, kommer det att orsaka att skärverktyget eller laserstrålen skakar, vilket resulterar i problem som ojämna skärytor och ojämna skärlinjer. Granit har utmärkt dämpningsprestanda. Dess komplexa mineralstruktur och små porer inuti är som naturliga vibrationsabsorbenter. När vibrationerna överförs till granitbasen kan dessa strukturer och porer snabbt omvandla vibrationsenergin till värmeenergi och avleda den, vilket kraftigt minskar vibrationernas störningar i skärprocessen. Till exempel, i höghastighetslaserglasskärutrustning kan granitbasen effektivt dämpa laserhuvudets vibrationer, vilket säkerställer att laserstrålen verkar stabilt på glasytan och uppnår hög precision och högkvalitativa skärresultat.

Bra slitstyrka förlänger utrustningens livslängd

Under långvarig drift av glasskärutrustningen kommer basen att generera en viss friktion med skärkomponenterna, glasmaterialen etc. Granit har god slitstyrka tack vare sin höga hårdhet och täta struktur. Ta ytan på en skärarbetsbänk som exempel. Den är tillverkad av granit och kan motstå friktionen som orsakas av frekvent glasplacering och förflyttning av skärkomponenter, och är mindre benägen att få problem som slitage och repor. Detta säkerställer inte bara basytans planhet och bibehåller utrustningens höga precision, utan förlänger också avsevärt livslängden på basen och till och med hela glasskärutrustningen, vilket minskar företagens kostnader för utrustningsförnyelse.

Icke-magnetisk, vilket undviker elektromagnetisk störning av skärprocessen

I en del avancerad glasskärutrustning används elektroniska komponenter och precisionssensorer för att styra skärnoggrannheten och positionen. Eventuell magnetism från metallbasen kan orsaka elektromagnetisk störning av dessa elektroniska enheter, vilket påverkar deras normala drift och noggrannheten i signalöverföringen. Granit, å andra sidan, är ett icke-metalliskt material utan magnetism och kommer inte att orsaka någon elektromagnetisk störning av de elektroniska systemen inuti utrustningen. Detta gör att glasskärutrustningen kan arbeta i en stabil elektromagnetisk miljö, vilket säkerställer korrekt överföring av olika styrsignaler under skärprocessen och ytterligare förbättrar skärnoggrannheten och tillförlitligheten i utrustningens drift.

Sammanfattningsvis har granitbaser, med sin enastående stabilitet, starka styvhet, utmärkta dämpningsprestanda, goda slitstyrka och icke-magnetism, blivit det perfekta valet för glasskärutrustning, vilket ger en solid garanti för glasbearbetningsindustrin för att uppnå hög precision och högeffektiv produktion.

Publiceringstid: 19 maj 2025