I hjärtat av ultraprecisionsindustrin – från halvledartillverkning till flyg- och rymdteknik – ligger granitplattformen. Denna komponent, som ofta förbises som bara ett massivt stenblock, är i själva verket den viktigaste och mest stabila grunden för att uppnå noggranna mätningar och rörelsekontroll. För ingenjörer, mättekniker och maskinbyggare är det av största vikt att förstå vad som verkligen definierar "precisionen" hos en granitplattform. Det handlar inte bara om ytfinish; det handlar om en samling geometriska indikatorer som dikterar plattformens verkliga prestanda.

De viktigaste indikatorerna på en granitplattforms precision är planhet, rakhet och parallellitet, vilka alla måste verifieras mot rigorösa internationella standarder.

Planhet: Huvudreferensplanet

Planhet är utan tvekan den enskilt viktigaste indikatorn för alla precisionsgranitplattformar, särskilt en granitplatta. Den definierar hur nära hela arbetsytan överensstämmer med ett teoretiskt perfekt plan. I huvudsak är det huvudreferensen från vilken alla andra mätningar tas.

Tillverkare som ZHHIMG säkerställer planhet genom att följa globalt erkända standarder som DIN 876 (Tyskland), ASME B89.3.7 (USA) och JIS B 7514 (Japan). Dessa standarder definierar toleransgrader, vanligtvis från grad 00 (laboratoriekvalitet, som kräver högsta precision, ofta i submikron- eller nanometerområdet) till grad 1 eller 2 (inspektions- eller verktygsrumskvalitet). Att uppnå planhet i laboratoriekvalitet kräver inte bara den inneboende stabiliteten hos högdensitetsgranit utan också den exceptionella skickligheten hos mästerlappare – våra hantverkare som manuellt kan uppnå dessa toleranser med en precision som ofta kallas "mikrometerkänsla".

Rakhet: Ryggraden i linjär rörelse

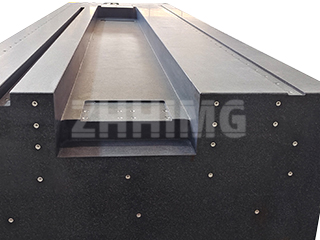

Medan planhet hänvisar till ett tvådimensionellt område, syftar rakhet på en specifik linje, ofta längs kanterna, styrningarna eller spåren på en granitkomponent som en rak kant, fyrkant eller maskinbas. Vid maskindesign är rakhet avgörande eftersom den garanterar den sanna, linjära banan för rörelseaxlarna.

När en granitbas används för att montera linjärstyrningar eller luftlager, översätts monteringsytornas rakhet direkt till det linjära felet i det rörliga scenen, vilket påverkar positioneringsnoggrannheten och repeterbarheten. Avancerade mättekniker, särskilt de som använder laserinterferometrar (en central del av ZHHIMG:s inspektionsprotokoll), krävs för att certifiera rakhetsavvikelser i området mikrometer per meter, vilket säkerställer att plattformen fungerar som en felfri ryggrad för dynamiska rörelsesystem.

Parallellitet och vinkelräthet: Definition av geometrisk harmoni

För komplexa granitkomponenter, såsom maskinbaser, luftlagerstyrningar eller mångfacetterade delar som granitkvadrater, är ytterligare två indikatorer viktiga: parallellitet och vinkelräthet (kvadratiskhet).

- Parallellitet innebär att två eller flera ytor – såsom de övre och nedre monteringsytorna på en granitbalk – är exakt lika långt från varandra. Detta är avgörande för att bibehålla en konstant arbetshöjd eller säkerställa att komponenter på motsatta sidor av en maskin är perfekt justerade.

- Vinkelräthet, eller rätvinklighet, säkerställer att två ytor är exakt 90° i förhållande till varandra. I en typisk koordinatmätmaskin (CMM) måste granitkvadratinjalen, eller själva komponentbasen, ha garanterad vinkelräthet för att eliminera Abbe-felet och garantera att X-, Y- och Z-axlarna verkligen är ortogonala.

ZHHIMG-skillnaden: Bortom specifikationen

På ZHHIMG anser vi att precision inte kan överspecificeras – precisionsbranschen kan inte vara för krävande. Vårt engagemang går utöver att uppfylla dessa dimensionsstandarder. Genom att använda ZHHIMG® Black Granite med hög densitet (≈ 3100 kg/m³) har våra plattformar i sig överlägsen vibrationsdämpning och den lägsta värmeutvidgningskoefficienten, vilket ytterligare skyddar den certifierade planheten, rakheten och parallelliteten från miljö- och driftstörningar.

När du utvärderar en precisionsplattform i granit, titta inte bara på specifikationsbladet utan också på tillverkningsmiljön, certifieringarna och den spårbara kvalitetskontrollen – just de element som gör en ZHHIMG®-komponent till det mest stabila och pålitliga valet för världens mest krävande ultraprecisionsapplikationer.

Publiceringstid: 24 oktober 2025