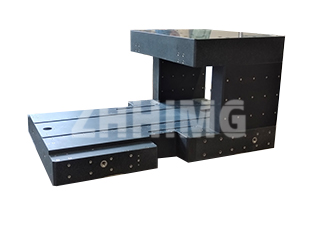

Precisionsplattformen för granittestning är grunden för repeterbara och noggranna mätningar. Innan ett granitverktyg – från en enkel ytplatta till en komplex fyrkant – anses lämpligt för användning måste dess noggrannhet verifieras noggrant. Tillverkare som ZHONGHUI Group (ZHHIMG) följer strikta kvalitetskontrollstandarder och certifierar plattformar över grader som 000, 00, 0 och 1. Denna certifiering bygger på etablerade tekniska metoder som definierar ytans verkliga planhet.

Bestämning av planhet: Kärnmetoderna

Kärnmålet med att certifiera en granitplattform är att bestämma dess planhetsfel (FE). Detta fel definieras i grunden som det minsta avståndet mellan två parallella plan som innehåller alla punkter på den faktiska arbetsytan. Metrologer använder fyra erkända metoder för att bestämma detta värde:

Trepunkts- och diagonalmetoderna: Dessa metoder erbjuder praktiska, grundläggande bedömningar av ytans topografi. Trepunktsmetoden fastställer utvärderingsreferensplanet genom att välja tre vitt separerade punkter på ytan, och definiera felmarginalen genom avståndet mellan de två omslutande parallella planen. Diagonalmetoden, som ofta används som branschstandard, använder vanligtvis sofistikerade verktyg som en elektronisk vattenpass i kombination med en bryggplatta. Här ställs referensplanet in längs en diagonal, vilket erbjuder ett effektivt sätt att fånga den totala felfördelningen över hela ytan.

Minsta kvadratmetoden (minsta kvadratmetoden): Detta är den matematiskt mest rigorösa metoden. Den definierar referensplanet som det plan som minimerar summan av kvadraterna av avstånden från alla uppmätta punkter till själva planet. Denna statistiska metod ger den mest objektiva bedömningen av planhet men kräver avancerad datorbehandling på grund av komplexiteten i de inblandade beräkningarna.

Liten areametoden: Denna teknik överensstämmer direkt med den geometriska definitionen av planhet, där felvärdet bestäms av bredden på den minsta area som krävs för att omfatta alla uppmätta ytpunkter.

Bemästra parallellism: Dial Indicator Protocol

Utöver grundläggande planhet kräver specialverktyg som granitkvadrater verifiering av parallellitet mellan sina arbetsytor. Mätarursmetoden är mycket lämpad för denna uppgift, men dess tillförlitlighet är helt beroende av noggrant utförande.

Inspektionen måste alltid utföras på en referensyta med hög noggrannhet, med en mätyta på granitkvadraten som initial referens, noggrant justerad mot plattformen. Det kritiska steget är att fastställa mätpunkterna på den yta som ska inspekteras – dessa är inte slumpmässiga. För att säkerställa en omfattande utvärdering krävs en kontrollpunkt cirka 5 mm från ytans kant, kompletterad av ett jämnt fördelat rutmönster över mitten, med punkter vanligtvis separerade med 20 mm till 50 mm. Detta rigorösa rutnät säkerställer att varje kontur systematiskt kartläggs av indikatorn.

Avgörande är att granitvinkeln måste roteras 180 grader vid inspektion av motsvarande motsatta yta. Denna övergång kräver extrem försiktighet. Verktyget får aldrig skjutas över referensplattan; det måste lyftas försiktigt och ompositioneras. Detta viktiga hanteringsprotokoll förhindrar slipande kontakt mellan de två precisionsslipade ytorna, vilket skyddar den hårt förvärvade noggrannheten hos både vinkeln och referensplattformen på lång sikt.

Att uppnå de snäva toleranserna hos verktyg av högre kvalitet – som ZHHIMG:s precisionslipade vinkelhakar av grad 00 – är ett bevis på både granitkällans överlägsna fysikaliska egenskaper och tillämpningen av dessa strikta, etablerade metrologiprotokoll.

Publiceringstid: 3 november 2025