Inom ultraprecisionsindustrin är specialanpassade granitytplattor grunden för noggrannhet. Från halvledartillverkning till mätlaboratorier kräver varje projekt lösningar skräddarsydda för specifika behov. På ZHHIMG® erbjuder vi en omfattande anpassningsprocess som säkerställer noggrannhet, stabilitet och långsiktig tillförlitlighet.

Så, hur exakt anpassas en precisionsgranitplatta? Låt oss gå igenom processen steg för steg.

1. Kravbekräftelse

Varje projekt börjar med en detaljerad konsultation. Våra ingenjörer arbetar nära kunderna för att förstå:

-

Användningsområde (t.ex. CMM, optisk inspektion, CNC-maskiner)

-

Storleks- och lastkrav

-

Standarder för planhetstolerans (DIN, JIS, ASME, GB, etc.)

-

Specialfunktioner (T-spår, insatser, luftlager eller monteringshål)

Tydlig kommunikation i detta skede säkerställer att den slutliga granitytplattan uppfyller både tekniska krav och operativa förväntningar.

2. Ritning och design

När kraven är bekräftade skapar vårt designteam en teknisk ritning baserad på kundens specifikationer. Med hjälp av avancerad CAD-programvara designar vi:

-

Ytplattans mått

-

Strukturella förstärkningar för stabilitet

-

Spår, gängor eller hål för monterings- och mätverktyg

På ZHHIMG® handlar design inte bara om dimensioner – det handlar om att förutsäga hur plattan kommer att fungera under verkliga arbetsförhållanden.

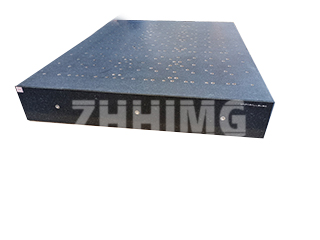

3. Materialval

ZHHIMG® använder endast svart granit av hög kvalitet, känd för sin höga densitet (~3100 kg/m³), låga värmeutvidgning och utmärkta vibrationsdämpning. Till skillnad från marmor eller sten av lägre kvalitet som används av små tillverkare, garanterar vår granit långsiktig dimensionsstabilitet.

Genom att kontrollera råmaterialkällan garanterar vi att varje ytplatta har den enhetlighet och styrka som krävs för ultraprecisionsapplikationer.

4. Precisionsbearbetning

Med godkända krav och ritningar påbörjas produktionen. Våra anläggningar är utrustade med CNC-maskiner, storskaliga slipmaskiner och ultraplatt läppmaskiner som kan bearbeta granit upp till 20 meter lång och 100 ton i vikt.

Under bearbetning:

-

Grovkapning definierar grundformen.

-

CNC-slipning säkerställer måttnoggrannhet.

-

Handläppning av skickliga tekniker uppnår planhet på nanometernivå.

Denna kombination av avancerade maskiner och hantverksskicklighet är det som gör att ZHHIMG®-ytplattor sticker ut.

5. Inspektion och kalibrering

Varje granitplatta genomgår strikta metrologiska tester före leverans. Vi använder instrument i världsklass som:

-

Tyska Mahr-mikrometrar (0,5 μm noggrannhet)

-

Schweiziska WYLER elektroniska vattenpass

-

Renishaw laserinterferometrar

Alla mätningar är spårbara till nationella och internationella standarder (DIN, JIS, ASME, GB). Varje platta levereras med ett kalibreringscertifikat för att garantera noggrannhet.

6. Förpackning och leverans

Slutligen förpackas ytplattorna noggrant för att förhindra skador under transport. Vårt logistikteam säkerställer säker leverans till kunder över hela världen, från Asien till Europa, USA och vidare.

Varför anpassade granitplattor är viktiga

En standardiserad ytplatta uppfyller inte alltid de unika kraven hos avancerade industrier. Genom att erbjuda anpassning erbjuder ZHHIMG® lösningar som förbättrar:

-

Mätnoggrannhet

-

Maskinens prestanda

-

Operativ effektivitet

Från kravbekräftelse till slutlig inspektion är varje steg utformat för att leverera precision som varar i årtionden.

Slutsats

Anpassning av en granitplatta är inte en enkel tillverkningsuppgift – det är en precisionsdriven process som kombinerar avancerad teknik, högkvalitativa material och skickligt hantverk. På ZHHIMG® är vi stolta över att vara en betrodd partner för globala företag som kräver inget mindre än perfektion.

Publiceringstid: 26 sep-2025