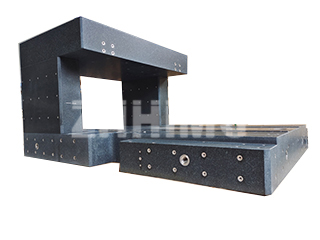

I precisionsmätningens värld är granitmätverktyg, såsom ytplattor, ett oumbärligt riktmärke. Många användare kanske dock inte är medvetna om de avgörande faktorer som bidrar till deras noggrannhet och långsiktiga stabilitet. På ZHHIMG® förstår vi att ett verktygs tjocklek är en viktig faktor för dess förmåga att fungera som en tillförlitlig mätstandard.

Tjocklek: Grunden för precisionsstabilitet

Tjockleken på ett granitmätverktyg är inte bara en fråga om storlek; det är grundläggande för dess precisionsstabilitet. Även om vissa kunder kan begära en minskad tjocklek för att sänka vikten, avråder vi starkt från detta. En tunnare plattform kan uppfylla initiala noggrannhetsstandarder, men dess stabilitet och långsiktiga prestanda kommer att äventyras. Med tiden kommer den sannolikt att förlora sin ursprungliga precision, vilket gör den oanvändbar för kritiska tillämpningar.

Industrin har etablerat standardförhållanden mellan tjocklek och storlek av en anledning. Dessa standarder säkerställer att granitplattformen kan motstå deformation från sin egen vikt och från belastningen från de komponenter som mäts. På ZHHIMG® designar vi våra plattformar så att tjockleken är direkt proportionell mot storleken, vilket garanterar optimal stabilitet utan onödig massa. Vår överlägsna ZHHIMG® Black Granite förstärker ytterligare denna stabilitet med sin täta, enhetliga struktur.

Precisionskvaliteter och tillverkningskontroll

Granitmätplattformar kategoriseras efter olika noggrannhetsgrader. Våra plattformar av grad 00 kräver till exempel en strikt kontrollerad miljö på 20 ± 2 °C och 35 % luftfuktighet, vilket är anledningen till att vi producerar och lagrar dem i våra avancerade verkstäder för konstant temperatur och luftfuktighet. Lägre kvaliteter, som grad 1 och grad 2, är lämpliga för användning i rumstemperatur.

Före varje inspektion måste granitplattformen noggrant nivelleras med ett elektroniskt vattenpass. För små plattformar använder vi en diagonal testmetod för att verifiera planhet, medan större plattformar inspekteras med en kvadratisk rutnätsmetod för att säkerställa att varje punkt på ytan uppfyller våra stränga standarder. För att garantera kompromisslös noggrannhet måste alla mätverktyg och granitplattformen acklimatiseras i minst åtta timmar i den kontrollerade miljön före testning.

Vår noggranna 5-stegs överlappningsprocess

Tjockleken på ett granitverktyg är bara så bra som hantverket som det är tillverkat i. Läppningsprocessen är ett avgörande steg för att uppnå och bibehålla överlägsen precision. På ZHHIMG® utför vi detta arbete i våra temperaturkontrollerade anläggningar med hjälp av en noggrann 5-stegsprocess:

- Grovläppning: Det inledande steget fokuserar på att uppnå grundläggande standarder för planhet och tjocklek.

- Halvfin läppning: Detta steg tar bort djupare repor från den grova läppningen, vilket gör att planheten når närmare den erforderliga standarden.

- Finslipning: Vi förfinar ytan ytterligare och säkerställer att planheten ligger inom det initiala högprecisionsintervallet.

- Manuell efterbehandling: Våra skickliga tekniker efterbehandlar ytan manuellt och förfinar noggrant precisionen tills den uppfyller de exakta specifikationerna.

- Polering: Det sista steget säkerställer att ytan är slät och har ett lågt ojämnhetsvärde, vilket är avgörande för stabila och konsekventa mätningar.

Efter att dessa steg har slutförts placeras varje verktyg i ett temperaturkontrollerat rum i 5–7 dagar för att möjliggöra slutlig stabilisering innan den slutliga certifieringen. Denna rigorösa process, i kombination med vår användning av premium ZHHIMG® Black Granite, säkerställer att våra produkter inte bara uppfyller utan överträffar nationella och internationella standarder.

Publiceringstid: 30 sep-2025