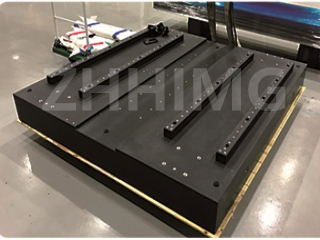

Inom halvledarindustrin är waferinspektion en viktig länk för att säkerställa chipets kvalitet och prestanda, och inspektionsbordets noggrannhet och stabilitet spelar en avgörande roll i detekteringsresultaten. Granitbasen har med sina unika egenskaper blivit det perfekta valet för inspektionsbord för halvledarwafers, följande från flerdimensionell analys för dig.

Först, precisionsgarantidimensionen

1. Ultrahög planhet och rakhet: Granitbasen bearbetas med avancerad bearbetningsteknik, och planheten kan nå ±0,001 mm/m eller ännu högre noggrannhet, och rakheten är också utmärkt. I waferinspektionsprocessen ger det högprecisionsplanet stabilt stöd för wafern och säkerställer korrekt kontakt mellan inspektionsutrustningens prob och lödfogarna på waferns yta.

2. Mycket låg värmeutvidgningskoefficient: halvledartillverkning är känslig för temperaturförändringar, och värmeutvidgningskoefficienten för granit är extremt låg, vanligtvis cirka 5 × 10⁻⁶/℃. När detekteringsplattformen är igång, även om omgivningstemperaturen fluktuerar, ändras storleken på granitbasen mycket lite. Till exempel, i en högtemperaturverkstad på sommaren kan temperaturen på detekteringsplattformen för vanlig metallbas orsaka att waferns och detekteringsutrustningens relativa position förskjuts, vilket påverkar detekteringsnoggrannheten. Detekteringsplattformen för granitbas kan bibehålla stabilitet, säkerställa den relativa positionsnoggrannheten för wafern och detekteringsutrustningen under detekteringsprocessen och ge en stabil miljö för högprecisionsdetektering.

För det andra, stabilitetsdimensionen

1. Stabil struktur och vibrationstålighet: Granit har blivit tät och enhetlig efter miljontals år av geologiska processer. I den komplexa miljön i en halvledarfabrik dämpas vibrationerna som genereras av kringutrustning och personal som rör sig effektivt av granitbasen.

2. Noggrannhet vid långvarig användning: Jämfört med andra material har granit hög hårdhet, stark slitstyrka och Mohs-hårdhet kan nå 6-7. Granitbasytan slits inte lätt vid frekvent lastning, lossning och inspektion av wafers. Enligt den faktiska användningen av datastatistik kan användningen av granitbastestbord, kontinuerlig drift efter 5000 timmar, planhet och rakhet fortfarande bibehållas på mer än 98% av den ursprungliga noggrannheten, vilket minskar utrustningens slitage på grund av regelbunden kalibrering och underhåll, minskar företagets driftskostnader och säkerställer långsiktig stabilitet i testarbetet.

Tredje, ren och störningsfri dimension

1. Låg dammproduktion: Halvledartillverkningsmiljön måste vara mycket ren, och själva granitmaterialet är stabilt och det bildas inte lätt dammpartiklar. Under drift av testplattformen undviks att damm som genereras av basen förorenar wafern, och risken för kortslutning och öppen krets orsakad av dammpartiklar minskas. I waferinspektionsområdet i den dammfria verkstaden kontrolleras dammkoncentrationen runt granitbasinspektionsbordet alltid till en extremt låg nivå, vilket uppfyller halvledarindustrins stränga renhetskrav.

2. Ingen magnetisk störning: detekteringsutrustningen är känslig för den elektromagnetiska miljön, och granit är ett icke-magnetiskt material som inte stör detekteringsutrustningens elektroniska signaler. Vid användning av elektronstråledetektering och andra testtekniker som kräver extremt hög elektromagnetisk miljö, säkerställer granitbasen stabil överföring av detekteringsutrustningens elektroniska signaler och säkerställer noggrannheten i testresultaten. Till exempel, när wafern testas för hög precision, undviker den icke-magnetiska granitbasen störningar med detekteringsström- och spänningssignalerna, så att detekteringsdatan verkligen återspeglar waferns elektriska egenskaper.

Publiceringstid: 31 mars 2025