I den obevekliga strävan efter tillverkning med noll fel är mätgrundens integritet oförhandlingsbar. Varje dimensionsinspektion med höga insatser, från validering av CMM-komponenter till installation av laserstyrningar, är helt beroende av granitblockets ytplattas stabilitet. Detta väcker en avgörande fråga för ingenjörer och mättekniker: Vilka kriterier definierar verkligen den bästa granitplattan i dagens krävande industriella landskap?

Branschen har länge känt till etablerade namn och specifika kvalitetsstandarder. Diskussionerna kretsar ofta kring etablerade produkter, såsom de välkända Brown & Sharpe-produkterna i granit, vilka tidigt satte standarder för noggrannhet och tillförlitlighet. Men i takt med att mättoleranserna har skärpts och rört sig mot submikron- och nanometernivåer har ribban för det "bästa" höjts avsevärt, vilket kräver överlägsen materialvetenskap och tillverkningskonsekvens.

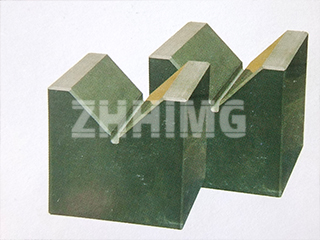

Valet mellan en vanlig granitplatta och en designad för ultraprecision beror i grunden på stenens fysikaliska egenskaper. Många tillverkare söker svart granit med hög densitet på grund av dess utmärkta vibrationsdämpning, låga värmeutvidgningskoefficient och minimala vattenabsorption – egenskaper som är avgörande för att bibehålla planhetsstabilitet över tid. Medan kvaliteten på svart granit, som materialet som används i en svart granitplatta från Brown and Sharpe, är väl ansedd, använder ZHHIMG® ett patentskyddat material, ZHHIMG® Black Granite, som uppnår en exceptionell densitet på närmar sig 3100 kg/m³. Denna överlägsna densitet ger den inerta stabilitet som krävs för att fungera som den ultimata grunden för granitblockytor för dagens snabbaste och mest känsliga mätutrustning.

Att uppnå den eftertraktade nanometerplanheten – som skiljer en bra platta från den bästa granitytplattan – handlar inte bara om stenen; det handlar om tillverkningsekosystemet. Det kräver mer än bara skicklig läppning. Det kräver en komplett tillverkningsmiljö som eliminerar alla externa variabler. ZHHIMG®s massiva anläggning nära Qingdaos hamn har ett 10 000 m² stort renrum med konstant temperatur och fuktighet. Detta utrymme är konstruerat med över 1000 mm vibrationsdämpad betong, omgiven av seismiska isoleringsdiken, vilket säkerställer att själva golvet där den slutliga läppningen sker är stabilt och fritt från yttre påverkan. Denna nivå av miljökontroll är avgörande eftersom även minimala termiska gradienter eller vibrationer kan äventyra planheten vid de högsta kvaliteterna.

Dessutom måste en sann ledare inom området visa engagemang inte bara för produktkvalitet, utan för omfattande processkvalitet. ZHHIMG® har den unika utmärkelsen att vara den enda tillverkaren inom ultraprecisionskomponentsektorn som samtidigt är certifierad enligt ISO 9001 (kvalitet), ISO 45001 (säkerhet), ISO 14001 (miljö) och CE-standarder. Detta engagemang för alla aspekter av kvalitetsledning – från etisk inköp till miljövård – erbjuder kunderna en nivå av förtroende och ansvarsskyldighet som kompletterar de tekniska specifikationerna för deras granitblockplåt.

Engagemanget sträcker sig även till människor. Hantverkarna som utför den slutliga ytbehandlingen har årtionden av erfarenhet av manuell läppning, vilket gör att de kan uppnå yttoleranser som kunder ofta kallar för "nanometerprecision". I kombination med toppmoderna mätverktyg – såsom spårbara laserinterferometrar och elektroniska vattenpass – sätter denna kombination av överlägset material, kontrollerad miljö och oöverträffad mänsklig kompetens en ny global standard.

I slutändan innebär valet av den bästa granitplattan att se bortom historiska varumärken och fokusera på certifierad materialdensitet, tillverkningskonsekvens och ett verifierbart engagemang för ultraprecisionsindustrins högsta standarder. För tillverkare som kräver maximal stabilitet och absolut noggrannhet för sina mest kritiska operationer representerar grunden som ZHHIMG® tillhandahåller nästa generations metrologiska säkerhet.

Publiceringstid: 25 november 2025