Inom området industriell precisionsutrustning beror granitens stabilitet huvudsakligen på dess mineralsammansättning, strukturella densitet och fysiska prestandaindikatorer (såsom värmeutvidgningskoefficient, vattenabsorptionshastighet och tryckhållfasthet), snarare än dess färg i sig. Färgen återspeglar dock ofta indirekt skillnader i mineralsammansättning och formationsmiljö. Därför är granit i vissa färger mer föredragen i praktiska tillämpningar på grund av dess överlägsna heltäckande prestanda. Följande är den specifika analysen:

I. Indirekt samband mellan färg och stabilitet

Granitens färg bestäms av dess mineralsammansättning, och mineralsammansättningen påverkar direkt dess fysikaliska egenskaper:

Ljus granit (som gråvit, ljusrosa)

Mineralsammansättning: Huvudsakligen kvarts och fältspat (upp till 60 % till 80 %), med en liten mängd glimmer eller amfibol.

Kvarts (med en densitet på 2,65 g/cm³) och fältspat (med en densitet på 2,5–2,8 g/cm³) har hög hårdhet, stark kemisk stabilitet och en låg värmeutvidgningskoefficient (vanligtvis 5–8 × 10⁻⁶/℃) och påverkas inte lätt av temperaturförändringar.

Strukturella egenskaper: Bildades i en relativt stabil geologisk miljö (såsom långsam kylning i den grunda delen av jordskorpan), med enhetliga kristallina partiklar, tät struktur, låg porositet (0,3 % - 0,7 %), låg vattenabsorptionshastighet (<0,15 %) och stark motståndskraft mot deformation.

Typiska tillämpningar: Utrustning för tillverkning av elektroniska chip, baser för precisionsoptiska instrument (t.ex. plattformar för fotolitografimaskiner), som behöver bibehålla dimensionsnoggrannhet under lång tid.

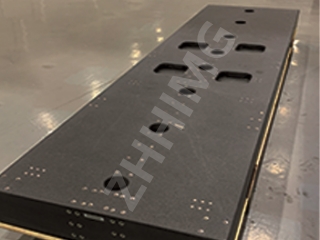

Mörk granit (som svart, mörkgrön)

Mineralsammansättning: Rik på järn- och magnesiummineraler (såsom amfibol, biotit, pyroxen) och innehåller delvis tungmetallmineraler som magnetit och ilmenit.

Amfibol (densitet 3,0–3,4 g/cm³) och biotit (densitet 2,7–3,1 g/cm³) har relativt höga densiteter, men deras värmeutvidgningskoefficienter är något högre än kvarts (upp till 8–12×10⁻⁶/℃), och deras strukturer kan genomgå små förändringar på grund av oxidation av järnhaltiga mineraler.

Strukturella egenskaper: Bildas mestadels i miljöer med hög temperatur och högt tryck (såsom snabb kylning av djup magma), med grova kristallina partiklar och betydande skillnader i strukturell densitet. Viss mörk granit (såsom Jinan Green) har en mer enhetlig och stabil struktur på grund av den intensiva magmatiska aktiviteten och den fullständiga frigöringen av inre spänningar.

Typiska tillämpningar: Kraftiga maskinverktygsbaser, stora koordinatmätmaskiner (CMM), som behöver tåla höga belastningar och slagtålighet.

Ii. Kärnindikatorer för stabilitet i industriella scenarier

Oavsett färg inkluderar kärnkraven för granit i industriell precisionsutrustning:

Termisk stabilitet

Prioritera att välja sorter med låg värmeutvidgningskoefficient (<8×10⁻⁶/℃) för att undvika avvikelser i utrustningens noggrannhet orsakade av temperaturfluktuationer. Ljus granit (som sesamvit) har bättre termisk stabilitet tack vare sitt höga kvartsinnehåll.

Strukturell kompakthet

Granit med en porositet på mindre än 0,5 % och en vattenabsorptionshastighet på mindre än 0,1 % absorberar inte fukt eller föroreningar och deformeras sannolikt inte vid långvarig användning. Både Jinan Green i mörk granit (med en porositet på 0,3 %) och Shanxi Black i ljus granit (med en porositet på 0,2 %) uppfyller kraven på hög densitet.

Mekanisk hållfasthet

Tryckhållfastheten är större än 150 MPa och böjhållfastheten är större än 12 MPa, vilket säkerställer långsiktig stabilitet vid bärning av precisionsutrustning. Mörk granit (som Indian Black) har vanligtvis högre mekanisk hållfasthet på grund av närvaron av järn- och magnesiummineraler och är lämplig för krävande belastningar.

Kemisk korrosionsbeständighet

Kvarts och fältspat har stark motståndskraft mot syra- och alkalikorrosion. Därför är ljus granit (som sesamgrå) mer lämplig för korrosiva miljöer inom kemi- och halvledarindustrin.

III. Vanliga val och fall inom industriområdet

Ljus granit: Det föredragna valet för högprecisionsscenarier

Representativa sorter:

Sesamvitt: Tillverkat i Fujian, ljusgrå till färgen, med ett kvartsinnehåll på över 70 %. Dess värmeutvidgningskoefficient är 6×10⁻⁶/℃. Det används i maskinplattformar för halvledarlitografi och inspektionsutrustning för flyg- och rymdfart.

Jinan Green: Mörkgrå, enhetlig struktur, tryckhållfasthet 240 MPa, används ofta för basen av koordinatmätmaskiner (CMM).

Fördelar: God färgjämnhet, vilket underlättar kalibrering av den optiska vägen för optisk utrustning; Den har liten termisk deformation och är lämplig för precisionskrav på nanometernivå.

Mörk granit: Föredras för tunga och slagtåliga situationer

Representativa sorter:

Black Galaxy: Svart till färgen, innehåller ilmenit, med en densitet på 3,05 g/cm³ och en tryckhållfasthet på 280 MPa. Den används för styrskenor för tunga verktygsmaskiner och fixturer för biltillverkning.

Mongolisk svart: Mörkgrön, huvudsakligen amfibol, med stark slagtålighet, används som bas för gruvutrustning.

Fördelar: Hög densitet, stark styvhet, kapabel att absorbera mekaniska vibrationer, lämplig för industriella miljöer med hög belastning.

Fyra. Slutsats: Färg är inte den avgörande faktorn; prestanda är kärnan

Färg ≠ stabilitet: Både ljus och mörk granit har mycket stabila varianter. Nyckeln ligger i mineralets renhet, strukturens enhetlighet och fysikaliska indikatorer.

Princip för scenanpassning:

Precisionsutrustning för optik/elektronik: Välj ljusa varianter med hög kvartshalt (t.ex. sesamvitt), med betoning på termisk stabilitet och ytnoggrannhet.

Tunga maskiner/industriella verktygsmaskiner: Välj mörkfärgade malmtyper med hög järnhalt och magnesium (som Jinanblått), med betoning på mekanisk hållfasthet och slagtålighet.

Köpförslag: Verifiera parametrar som värmeutvidgningskoefficient, vattenabsorptionshastighet och tryckhållfasthet genom testrapporter (t.ex. GB/T 18601-2020 "Natural Granite Building Slabs"), snarare än att bara bedöma efter färg.

Sammanfattningsvis, inom industriområdet prioriterar valet av granit prestanda och kompletteras av färg. En omfattande bedömning bör göras i kombination med specifika utrustningskrav och användningsmiljöer.

Publiceringstid: 19 maj 2025