Inom halvledartillverkning är skivskärning en avgörande process som kräver yttersta precision. Materialvalet för utrustningsbasen påverkar prestandan avsevärt. Låt oss jämföra granit med andra vanliga material för att se varför det ofta är bäst för skivskärningsutrustning.

Granit: Ett snitt över resten

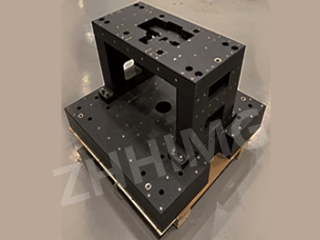

Stabilitet: Granit, med en densitet på runt 3100 kg/m³, precis som ZHHIMG®:s erbjudande, ger exceptionell stabilitet. Dess stabila struktur minimerar vibrationer under skivskärningsprocessen. Däremot kan material som aluminium vara mer benägna att röra sig under belastningen vid höghastighetsskärningar. Denna stabilitet säkerställer att skärverktyget förblir exakt positionerat, vilket resulterar i exakta snitt och högkvalitativa skivor.

Termisk resistens: Granit har en låg värmeutvidgningskoefficient. Vid skivskärning, där temperaturfluktuationer kan uppstå på grund av värmen som genereras av skärprocessen eller tillverkningsmiljön, är granitens termiska stabilitet en fördel. Den expanderar eller krymper inte signifikant med temperaturförändringar, vilket bibehåller skärutrustningens uppriktning. Metaller som stål kan å andra sidan uppleva mer betydande termisk expansion, vilket potentiellt kan leda till feljustering och felaktiga skärningar.

Vibrationsdämpning: Granitens naturliga vibrationsdämpande egenskaper är anmärkningsvärda. Under skivskärning kan vibrationer få skärverktyget att avvika från sin avsedda bana, vilket leder till flisning eller ojämna skärningar. Granit absorberar och avleder effektivt dessa vibrationer, vilket skapar en jämnare skäroperation. Material som plastbaserade kompositer saknar denna inneboende vibrationsdämpande förmåga, vilket gör dem mindre lämpliga för högprecisionsskivning av skivor.

Jämförelse med gjutjärn

Gjutjärn har traditionellt varit ett val för maskinbaser. Det har dock sina begränsningar jämfört med granit. Gjutjärn erbjuder viss stabilitet, men är tyngre än granit i förhållande till sin styrka. Denna extra vikt kan innebära utmaningar vid installation och förflyttning av utrustning. Dessutom är gjutjärn mer känsligt för korrosion över tid, särskilt i halvledartillverkningsmiljöer där kemikalier kan förekomma. Granit, som är kemiskt inert, lider inte av detta problem, vilket säkerställer långsiktig hållbarhet och tillförlitlighet.

Fallet mot marmor

Vissa kanske betraktar marmor som ett alternativ, men det är på många sätt otillräckligt för skivskärningsutrustning. Marmor har en lägre densitet och är generellt mindre stabil än granit. Den är också mer porös, vilket kan göra den sårbar för skador från fukt och kemikalier i tillverkningsmiljön. Vid skivskärning, där precision och hållbarhet är avgörande, uppfyller inte marmorns fysikaliska egenskaper kraven lika bra som granit.

Sammanfattningsvis, när det gäller att välja material för baser för waferskärningsutrustning, utmärker sig granit, särskilt högkvalitativ granit som den som erbjuds av ZHHIMG®. Dess stabilitet, värmebeständighet och vibrationsdämpande förmåga gör den till det optimala valet för att uppnå den höga precision som krävs vid skärning av halvledarskivor. Även om det finns andra material tillgängliga, ger granitens unika kombination av egenskaper den en tydlig fördel i denna krävande applikation.

Publiceringstid: 3 juni 2025