Inom bygg- och industriområdena används granit i stor utsträckning på grund av dess hårdhet, densitet, syra- och alkalibeständighet samt väderbeständighet. Följande är en detaljerad analys för dig om huruvida granitens färg påverkar dess densitet och hur man väljer en mer stabil granit inom industriell precisionsutrustning.

Sambandet mellan granitens färg och densitet

Granit består huvudsakligen av mineraler som kvarts, fältspat och glimmer, och dess färg beror på typen och mängden av de komponenter den innehåller. Ur densitetsperspektiv finns det ett visst samband mellan färg och densitet, men det är inte ett direkt orsakssamband.

Skillnader i mineralsammansättning: Ljusfärgad gRanit, såsom gråvit och köttröd, är ofta rik på kvarts och fältspat. Dessa två mineraler har relativt höga och stabila densiteter. Kvarts densitet varierar från 2,6 till 2,7 g/cm³, medan fältspat densitet varierar från 2,5 till 2,8 g/cm³ beroende på typ. Förekomsten av sådana mineraler leder till en uppåtgående trend i den totala densiteten hos ljus granit. Mörk granit, såsom svart och grön, innehåller ofta en relativt hög mängd järn- och magnesiummineraler samt mörka mineraler som amfibol och biotit. Amfibol densitet är ungefär 3,0–3,4 g/cm³, och biotits densitet är cirka 2,7–3,1 g/cm³. Men när mörk granit innehåller fler tungmetaller (såsom järn och mangan) kommer dess densitet att öka.

Kristallisationsgrad och strukturell påverkan: Färg kan ibland återspegla skillnader i kristallisationsgrad och struktur hos granit. Granit med hög kristallisationsgrad och tät struktur har en relativt enhetlig och stabil färg, och dess densitet är också relativt hög. Detta beror på att mineralpartiklarna är tätt anordnade och har en stor massa per volymenhet. Granit med dålig kristallisation och lös struktur kan ha fläckiga och ojämna färger, många inre hålrum och relativt låg densitet.

Granitval inom industriell precisionsutrustning

Inom området industriell precisionsutrustning är stabilitetskraven för granit extremt höga. Vanligtvis väljs lämplig granit genom att beakta flera faktorer:

Mineralsammansättning och struktur: Granit med högt innehåll och jämn fördelning av kvarts och fältspat föredras. Denna typ av granit har en stabil inre struktur, vilket effektivt kan minska deformation orsakad av förändringar i inre spänning och säkerställa långsiktig stabil drift av utrustningen. Samtidigt är granit med hög kristallisationsgrad, fina och jämna partiklar och tät struktur det föredragna valet. Vid långvarig användning och kraftpåverkan kan den bättre bibehålla noggrannheten och minska effekten av sina egna strukturella förändringar på utrustningens noggrannhet.

Fysiska prestandaindikatorer: Granit måste ha en låg vattenabsorptionshastighet, vanligtvis mindre än 0,5 %, för att förhindra problem som volymutvidgning och hållfasthetsreduktion orsakad av vattenabsorption, vilket kan påverka utrustningens noggrannhet. Värmeutvidgningskoefficienten bör vara låg. Helst bör den vara mindre än 8 × 10⁻⁶/℃ för att minska dimensionsförändringar orsakade av temperaturvariationer. Dessutom bör tryckhållfastheten vara hög, vanligtvis större än 150 MPa, för att säkerställa att den kan motstå olika krafter under utrustningens drift.

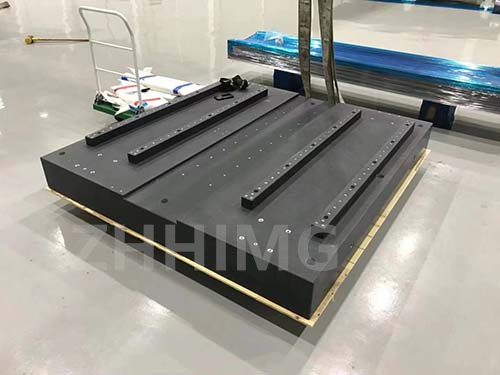

Vanliga rekommenderade sorter: Jinan Green Granite, Indian Black, South African Black och annan svart granit, som mestadels är mörk i färgen, tät i strukturen, har en låg värmeutvidgningskoefficient och god slitstyrka, och är lämpliga för baser av optisk inspektionsutrustning med extremt höga krav på precision och stabilitet. Sesamvit granit, med en ljus färg, enhetliga mineralpartiklar och hög hårdhet och hållfasthet, används ofta i utrustning för tillverkning av elektroniska chip och kan uppfylla kraven på hög precisionspositionering och långsiktig stabil drift av utrustningen.

Sammanfattningsvis, även om det finns en viss korrelation mellan granitens färg och densitet, är det nödvändigt att, när man väljer granit inom industriell precisionsutrustning, överväga flera aspekter, såsom mineralsammansättning, struktur och fysikaliska egenskaper, för att säkerställa utrustningens höga precision och stabilitet.

Publiceringstid: 19 maj 2025