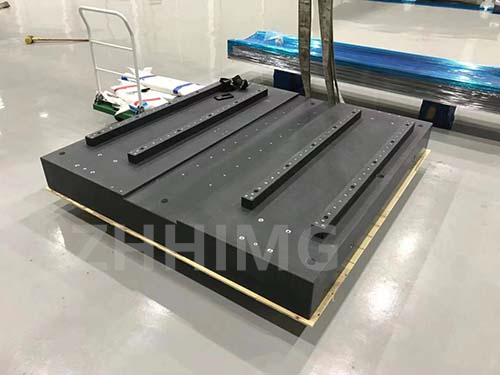

Inom området för spårfräsning av halvledarskivor är precision livslinan. En oansenlig granitbas kan ge ett kvalitativt språng i spårfräsningsutrustningens prestanda! Vilka "superkrafter" döljer den egentligen? Varför sägs det att välja rätt granitbas innebär att du har lyckats halvvägs? Idag tar vi dig med för att avslöja det på djupet!

I. Inneboende styrka: De tre "inneboende fördelarna" med granit

Det seismiska motståndet är lika stabilt som Mount Tai

Granit har en densitet på upp till 2 800–3 100 kg/m³, och dess struktur är lika tät som en "stenfästning". I den högfrekventa vibrationsmiljön vid waferspårning (utrustningen spårar över 100 gånger per minut) kan den absorbera mer än 90 % av vibrationsenergin, precis som att utrusta utrustningen med "stötdämpande svart teknik"! Mätdata från en viss chipfabrik visar att efter användning av granitbasen har jitteramplituden hos spårfräshuvudet minskat från 15 μm till 3 μm, och kanterna på de utskurna mikrospåren är lika släta som en spegel.

2. "Värmebeständig konstitution" Rädd för temperaturskillnader

Vanliga material "expanderar och deformeras" vid uppvärmning och "samlar ihop och deformeras" vid kylning, men granitens värmeutvidgningskoefficient är så låg som 4-8 × 10⁻⁶/℃, vilket bara är 1/5 av metallernas! Även om temperaturen i verkstaden fluktuerar kraftigt med 10℃ inom 24 timmar, är dess deformation mindre än 0,01 mm och kan nästan ignoreras. Det betyder att oavsett växlingen mellan dag och natt eller utrustningens långvariga drift och värmeutveckling, kan granitbasen hålla spårets position "orörlig" hela tiden.

3. Oförstörbar slitstyrka

Granits Mohs-hårdhet når 6 till 7, jämförbar med kvartsstenens, och dess slitstyrka är tre gånger högre än hos vanligt stål! Under långvarig högfrekvent friktion från skivspårningen slits basens yta knappt ut. Efter att ett visst gjuteri använt granitbaser i fem år bibehölls planheten fortfarande inom ±0,5 μm/m vid inspektion, och spårnoggrannheten förblev konstant, vilket sparade en betydande mängd kostnader för kalibrering och utbyte av utrustningen.

Ii. Exakt anpassning: Hur uppfyller granit olika krav på spårfräsning?

Scen 1: Ultrafin spårfräsning (mikrospår under 10 μm)

Krav: Ultimat planhet

Fördelar med granit: Genom högprecisionsbearbetning med fem axlar kan planheten kontrolleras inom ±0,5 μm/m, vilket innebär att höjdfelet på en meter är 200 gånger tunnare än ett mänskligt hårstrå! Se till att avståndet mellan spårfräshuvudet och skivan alltid är exakt, och att breddfelet på de mikrospår som skärs inte överstiger ±0,1 μm.

Scen 2: Massproduktion med hög hastighetsspårning

Krav: Superstötdämpande prestanda

Fördelar med granit: Dess naturliga dämpningsegenskaper inuti kan snabbt dämpa utrustningens vibrationer. Efter att en viss panelfabrik introducerade granitbaser ökade spårningshastigheten med 40 % och avkastningen hoppade från 85 % till 96 %, vilket uppnådde en dubbel skörd av produktionseffektivitet och kvalitet!

Scen 3: Spårfräsning i komplex miljö (hög temperatur/korrosion)

Krav: Hög temperaturbeständighet och korrosionsbeständighet

Fördelar med granit: Extremt stark kemisk stabilitet, motståndskraftig mot syra- och alkalikorrosion; den har en låg värmeutvidgningskoefficient och deformeras inte ens vid höga lokala temperaturer (150 ℃) under laserspårning. En granitbas som används i ett visst laboratorium med korrosiv spårlösning har använts kontinuerligt i tre år, och basens yta förblir intakt.

III. Hur man väljer en "äkta högkvalitativ" granitbas?

Titta på densiteten: Granit med en densitet på ≥2800 kg/m³ har en mer kompakt struktur.

Kontrollera certifieringar: Se till att du känner igen auktoritativa certifieringar som ISO 9001 och CNAS för att säkerställa kvalitet.

Verifieringsdata: Tillverkaren är skyldig att tillhandahålla testrapporter om värmeutvidgningskoefficienten (< 8×10⁻⁶/℃) och planhet (±0,5 μm/m).

Test på plats: Knacka på basen. Ett tydligt ljud indikerar att det inte finns några sprickor inuti. Om pekytan är slät som en spegel indikerar det hög bearbetningsnoggrannhet.

Slutsats: Välj rätt granit och vinn halva striden i spårfräsning!

Från stöttålighet och värmebeständighet till slitstyrka har granitbasen, med sin "naturliga skönhet" och "hardcore-styrka", blivit den gyllene partnern för waferspårningsutrustning. I dagens halvledartillverkningsera som strävar efter precision på nanoskala är en högkvalitativ granitbas inte bara en investering i utrustning utan också en långsiktig garanti för produktionseffektivitet och produktkvalitet!

Publiceringstid: 17 juni 2025