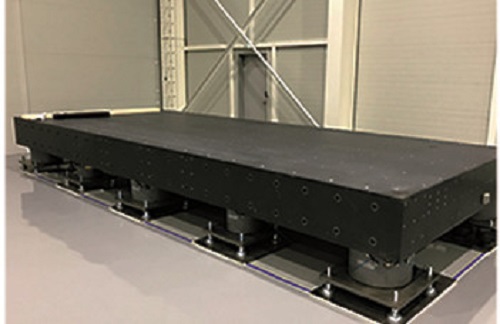

Inom litiumbatteriindustrin, som en central produktionsutrustning, spelar stabiliteten hos den rörliga plattformen på beläggningsmaskinen en avgörande roll för produktionskvaliteten hos litiumbatterier. Under senare år har många litiumbatteritillverkningsföretag upptäckt att när de uppgraderar sin utrustning, efter att ha ersatt den traditionella gjutjärnsbasen med en granitbas, har stabiliteten hos den rörliga plattformen uppnått ett kvalitativt språng. Enligt faktiska tester har stabilitetsförbättringsgraden nått så hög som 200 %. Härnäst kommer vi att fördjupa oss i orsakerna bakom detta.

Skillnaderna i materialegenskaper lägger grunden för stabilitet

Termisk stabilitet: Granit har betydande fördelar

Under drift av litiumbatteribeläggningsmaskinen kan faktorer som motordrift och värme som genereras av friktion orsaka temperaturfluktuationer runt utrustningen. Värmeutvidgningskoefficienten för gjutjärn är ungefär 12×10⁻⁶/℃, och dess storlek ändras avsevärt när temperaturen varierar. Till exempel, när temperaturen stiger med 10℃, kan en 1 meter lång gjutjärnsbas förlängas med 120 μm. Värmeutvidgningskoefficienten för granit är extremt låg, endast (4-8) ×10⁻⁶/℃. Under samma förhållanden är förlängningen av en 1 meter lång granitbas endast 40-80 μm. Den lilla termiska deformationen innebär att granitbasen i en produktionsmiljö med frekventa temperaturförändringar bättre kan bibehålla den rörliga plattformens initiala noggrannhet och säkerställa beläggningsprocessens stabilitet.

Styvhet och dämpningsprestanda: Granit är överlägsen

Styvhet avgör ett materials förmåga att motstå deformation, medan dämpningsprestanda är relaterad till effektiviteten i att absorbera vibrationsenergi. Även om gjutjärn har en viss styvhet, har det en flagnande grafitstruktur inuti. Under långvarig påverkan av alternerande spänningar som genereras av utrustningens drift är det benäget för spänningskoncentration, vilket leder till deformation och påverkar plattformens stabilitet. Granit däremot har en hård textur, en tät inre struktur och utmärkt styvhet. Dess unika mineralstruktur ger den enastående dämpningsprestanda, vilket gör att den snabbt kan omvandla vibrationsenergi till termisk energi för avledning. Studier har visat att granit i en vibrationsmiljö på 100 Hz effektivt kan dämpa vibrationerna inom 0,12 sekunder, medan gjutjärn kräver 0,9 sekunder. När litiumbatteribeläggningsmaskinen körs med hög hastighet kan granitbasen avsevärt minska vibrationsstörningarna på beläggningshuvudet, vilket säkerställer en jämn och jämn beläggningstjocklek.

Kvantitativt datastöd för förbättrad stabilitet

Vibrationstest: Amplitudkontrasten är tydlig

Professionella institutioner utförde vibrationstester på rörelseplattformarna hos litiumbatteribeläggningsmaskiner utrustade med gjutjärnsbaser respektive granitbaser. När beläggningsmaskinen fungerar normalt och hastigheten är inställd på 100 m/min används en högprecisionsvibrationssensor för att mäta amplituden hos plattformens nyckeldelar. Resultaten visar att amplituden för den gjutjärnsbaserade rörliga plattformen är 20 μm i X-axelns riktning och 18 μm i Y-axelns riktning. Efter att ha ersatts med en granitbas minskade X-axelns amplitud till 6 μm och Y-axelns till 5 μm. Från amplituddata kan man se att granitbasen har minskat vibrationsamplituden för den rörliga plattformen i de två huvudriktningarna med cirka 70 %, vilket avsevärt minimerar vibrationernas inverkan på beläggningens noggrannhet och ger starka bevis för förbättrad stabilitet.

Långsiktigt noggrannhetsunderhåll: Långsam feltillväxt

Under ett 8 timmar långt kontinuerligt beläggningstest övervakades plattformens positioneringsnoggrannhet i realtid. Vid användning av gjutjärnsbasen ökar plattformens positioneringsfel gradvis över tid. Efter 8 timmar når det kumulativa positioneringsfelet för XY-axlarna ±30 μm. Positioneringsfelet för rörelseplattformen med granitbas efter 8 timmar är endast ±10 μm. Detta indikerar att granitbasen under den långsiktiga produktionsprocessen bättre kan bibehålla plattformens noggrannhet, effektivt undvika avvikelser i beläggningspositionen orsakade av noggrannhetsdrift och ytterligare bekräfta dess stabilitetsfördel.

Stabiliteten i verifieringen av den faktiska produktionseffekten har förbättrats

På den faktiska produktionslinjen hos ett visst litiumbatteritillverkningsföretag uppgraderades gjutjärnsbaserna i vissa beläggningsmaskiner till granitbaser. Före uppgraderingen var produktens defektfrekvens så hög som 15 %, där de största defekterna inkluderade ojämn beläggningstjocklek och beläggningsavvikelser vid kanten av elektrodplåten. Efter uppgraderingen sjönk produkternas defektfrekvens avsevärt till 5 %. Enligt analys är det just på grund av att granitbasen förbättrar stabiliteten hos den rörliga plattformen som beläggningsprocessen blir mer exakt och kontrollerbar, vilket effektivt minskar produktdefekter orsakade av instabila plattformar. Detta visar till fullo den positiva inverkan granitbasen har på produktionskvaliteten i beläggningsmaskiner för litiumbatterier.

Sammanfattningsvis, oavsett om det är från den teoretiska analysen av materialegenskaper, de faktiska kvantitativa testdata eller effektåterkopplingen på produktionslinjen, visar det tydligt att stabilitetsförbättringen av litiumbatteribeläggningsmaskinens rörelseplattform med en granitbas jämfört med en gjutjärnsbas kan nå 200%. För litiumbatteritillverkningsföretag som strävar efter hög kvalitet och hög kapacitet är granitbasen utan tvekan ett viktigt val för att förbättra beläggningsmaskinens prestanda.

Publiceringstid: 19 maj 2025