Strävan efter ultraprecision är grunden för modern avancerad tillverkning. Inom sektorer som sträcker sig från halvledartillverkning och precisionsmetrologi till laserbearbetning och avancerad CNC-bearbetning är maskinbasens stabilitet och noggrannhet av största vikt. En bristfällig grund leder direkt till förvärrade fel i slutprodukten.

Denna viktiga guide ger tillverkare och inköpspersonal det nödvändiga ramverket för att navigera på den komplexa marknaden och säkra topprankade kundanpassade Granitmaskinbaser, vilket säkerställer långsiktig prestanda och tillförlitlighet hos deras högvärdiga utrustning.

Förstå maskinbasens roll

Maskinbasen är mycket mer än en enkel stödstruktur; det är den kritiska komponenten som dikterar geometrin och den dynamiska prestandan för hela systemet. Granit är det material man väljer för ultraprecisionsapplikationer på grund av dess överlägsna inneboende egenskaper: låg värmeutvidgningskoefficient, hög dämpningskapacitet och exceptionell dimensionsstabilitet. Dessa egenskaper minimerar effekterna av temperaturfluktuationer och vibrationsbuller, vilka är de två främsta orsakerna till bearbetningsonnoggrannhet.

Nyckeltal för högkvalitativa baser

Vid utvärdering av en specialbyggd granitmaskinbas måste köpare fokusera på specifika, kvantifierbara tekniska mätvärden som definierar kvalitet och prestanda. Överensstämmelse med internationella standarder, såsom DIN 876 eller ISO-standarder, är inte förhandlingsbart; för ultraprecisionsutrustning krävs ofta en toleransnivå bättre än klass 00, validerad av precisa mätverktyg som laserinterferometrar. Kvaliteten på den råa graniten, vanligtvis svarta varianter med hög densitet, är avgörande, eftersom högre densitet och finare kornstruktur korrelerar med bättre dimensionsstabilitet. Dessutom är basens förmåga att snabbt avleda mekaniska vibrationer, mätt med ett högt dämpningsförhållande, avgörande för att förhindra felspridning från skärkrafter eller motorrörelser. Slutligen, eftersom de flesta avancerade maskiner kräver unika geometrier, är leverantörens förmåga att integrera komponenter som luftlager, linjärmotorer och styrskenor direkt i granytan med submikronnoggrannhet ett avgörande kännetecken för en topprankad bas.

Skillnaden mellan goda och sämre baser

Den primära skillnaden mellan en topprankad granitmaskinbas av hög kvalitet och en sämre ligger inte bara i den slutliga poleringen, utan i hela tillverkningsprocessen och dess grund.

En överlägsen bas använder ultraprecisionslappning, ofta flerstegs eller robotstyrd, som sin kärntillverkningsmetod, i skarp kontrast till den enkla slipning och manuella skrapning som används för sämre produkter. Denna avancerade process bygger på rigorös kvalitetskontroll, som involverar laserinterferometerkartläggning och validering i strikt temperaturkontrollerade miljöer, vilket ger köpare spårbara kalibreringsrapporter. Omvänt förlitar sig sämre baser på grundläggande kontroller av mätare och begränsad miljökontroll. Materialkvalitet är en annan viktig differentieringsfaktor: topprankade baser är tillverkade av certifierad, naturligt åldrad svart granit med hög densitet, vilket garanterat erbjuder garanterad långsiktig dimensionsstabilitet tack vare korrekt spänningsavlastning. Sämre baser använder granit av lägre kvalitet som kan drabbas av interna defekter, felaktig åldring och därför är benägen att "krypa" eller förändras över tid. Slutligen är kapaciteten för anpassad integration avgörande; en högkvalitativ leverantör säkerställer att precisionsbearbetade skär (som T-spår eller gängade hål) integreras utan att kompromissa med den totala planheten, medan felaktig installation i sämre baser kan orsaka lokal materialspänning eller ojämnheter.

De dolda kostnaderna för att kompromissa med baskvaliteten

Att välja en undermålig granitbas medför betydande långsiktiga risker som vida överväger eventuella initiala kostnadsbesparingar. Den omedelbara och mest djupgående effekten är minskad bearbetningsnoggrannhet. En bas som saknar den erforderliga planheten eller dimensionsstabiliteten bidrar direkt till systematiska fel i maskinens geometri, vilket gör det omöjligt att uppfylla måltoleranserna för högvärdiga komponenter. Med tiden kan otillräcklig dämpningskapacitet leda till för tidigt slitage på dyra maskinkomponenter, inklusive linjärstyrningar, lager och spindlar, vilket resulterar i ökade underhållskostnader och driftstopp. Om granitmaterialet dessutom inte har åldrats korrekt för att avlasta inre spänningar kan basen uppleva geometrisk krypning, en gradvis men kritisk formförändring som gör hela maskinen oanvändbar för ultraprecisionsarbete, vilket kräver kostsam omkalibrering eller fullständigt utbyte. I slutändan äventyrar en undermålig grund produktkvaliteten, ökar kassationsfrekvensen och skadar allvarligt en tillverkares rykte för precision.

Att välja en kvalificerad leverantör: Fokus på skala och expertis

Att identifiera en leverantör med erforderlig teknisk djup och tillverkningskapacitet är avgörande. Leta efter företag som har dokumenterad erfarenhet, arbetar under strikta kvalitetsledningssystem och kan hantera extrema anpassningskrav.

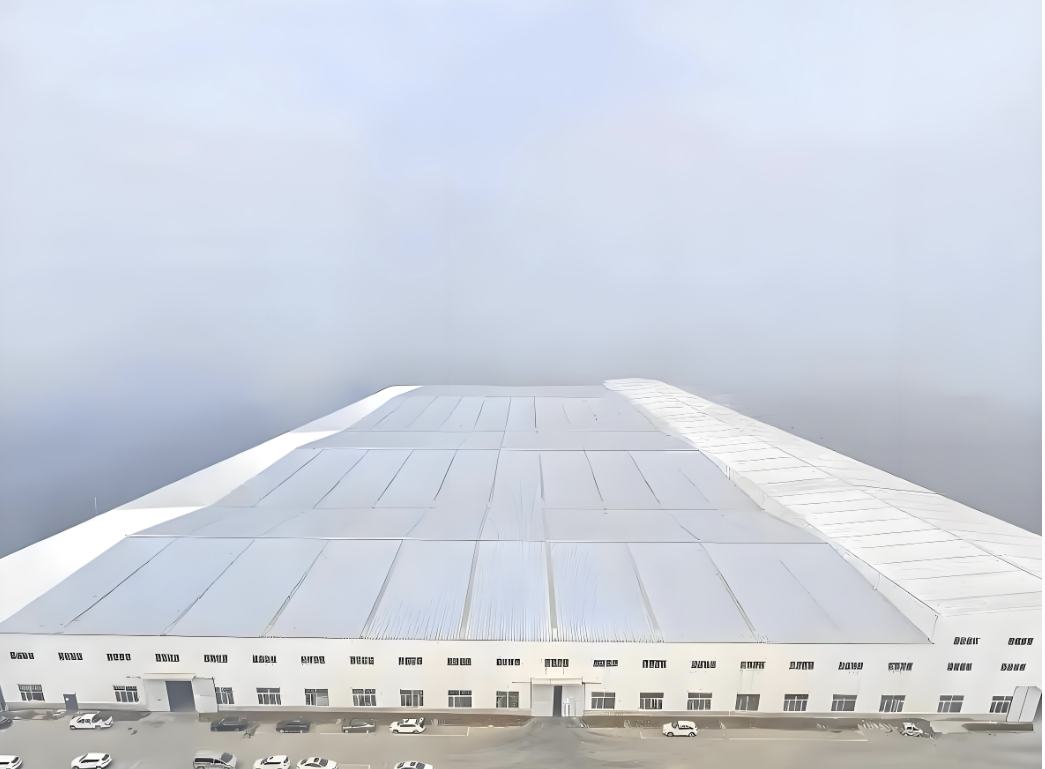

ZHHIMGs riktmärke inom icke-metallisk ultraprecision

Som en erkänd ledare inom detta specialiserade område,Zhonghui Intelligent Manufacturing (Jinan) Co., Ltd. (ZHHIMG®)exemplifierar de funktioner som krävs för att producera verkligt högklassiga maskinbaser. Sedan 1980-talet har ZHHIMG fokuserat på icke-metallisk ultraprecisionstillverkningsutrustning, särskilt storskaliga granitkomponenter.

Deras operativa standarder följer strikt internationella riktmärken, vilket bevisas av samtidiga certifieringar för ISO 9001 (kvalitetsledning), ISO 14001 (miljöledning), ISO 45001 (arbetsmiljö) och EU:s CE-märkning. Denna mångfacetterade certifiering garanterar en produkt som tillverkas inte bara enligt höga tekniska specifikationer utan också med miljöansvar och arbetssäkerhet i åtanke.

Tekniska och produktionsmässiga fördelar

ZHHIMGs kärnfördelar adresserar direkt de mest krävande kraven för anpassade granitkomponenter: Extrem skalbarhet gör det möjligt för dem att bearbeta exceptionellt stora komponenter och tillverka anpassade granitbitar upp till 100 ton för en enda enhet eller 20 meter i längd. Denna kapacitet är avgörande för nästa generations maskiner, såsom de som används vid tillverkning av storformatsdisplayer eller flyg- och rymdsimulering. Dessutom säkerställer deras högvolymsbearbetningskapacitet, som når 10 000 set per månad, både hastighet och konsekvens för stora volymordrar utan att kompromissa med den precision som krävs för enskilda komponenter. Utöver enkel storlek och form sträcker sig ZHHIMGs expertis till omfattande anpassning, specialiserat på komplex integration av mekaniska och elektriska element, inklusive precisionsbearbetning av hål, spår, skär och strukturella lättviktsdesigner i granitkroppen, vilket säkerställer en sömlös övergång till den slutliga monteringen av maskinverktyget.

Slutsats: Investering i precision

Beslutet att köpa en specialbyggd granitmaskinbas är en långsiktig investering i precision, stabilitet och framtida tillverkningskapacitet. Genom att fokusera på etablerade tekniska principer – specifikt snäva toleransgrader, överlägsen materialkvalitet och leverantörens verifierade kapacitet för storskalig, komplex anpassning – kan köpare tryggt välja topprankade specialbyggda granitmaskinbaser som kommer att fungera som den orubbliga grunden för deras mest kritiska applikationer.

För att lära dig mer om specialanpassade granitkomponenter och lösningar för ultraprecisionstillverkning, besök den officiella webbplatsen:https://www.zhhimg.com/

Publiceringstid: 29 dec 2025