Det osynliga imperativet med precisionsgranit vid högteknologisk inspektion

I den obevekliga jakten på perfektion inom mikroelektronik- och bildskärmstillverkningssektorerna handlar skillnaden mellan en högavkastande process och kostsamt skrot ofta om mätutrustningens stabilitet. I takt med att industrin går vidare till 4K, 8K och mer för LCD/OLED-paneler, och i takt med att waferfunktioner krymper till ensiffrig nanometerskala, står inspektions- och mätutrustningarna som har till uppgift att verifiera dessa toleranser inför exempellösa krav. Kärnutmaningen är inte själva sensortekniken, utan den inneboende instabiliteten hos den fysiska plattform den vilar på. Det är här Precision Granite – specifikt de avancerade tekniska lösningarna från ZHONGHUI Group (ZHHIMG®) – framträder inte som en handelsvara, utan som en oumbärlig teknisk hörnsten.

Det globala landskapet för precisionstillverkning kräver ett grundmaterial som är dimensionsstabilt, naturligt inert och kapabelt att dämpa de små vibrationer som plågar system med hög förstoring. Övergången från metallbaser till granit i höghastighets- och högupplösta inspektionsverktyg är nu en universellt accepterad designprincip. Men all granit är inte skapad lika, och materialvalet är av största vikt vid design av komponenter som granitbasen för waferinspektionssystem eller den specialiserade granitbasen för LCD-panelinspektionsplattformar.

Stabilitetens fysik: Varför ZHHIMG® svart granit är avgörande

Kärnan i ZHHIMG®s branschledarskap ligger i den tekniska överlägsenheten hos vår egenutvecklade ZHHIMG® Black Granite. De vanligaste materialalternativen – oavsett om det är granit med standarddensitet eller, ännu värre, billiga marmorersättningar – kan helt enkelt inte uppfylla de stränga kraven från moderna inspektionsinstrument.

Den kritiska faktorn är densitet. Med en specifik vikt som når ≈ 3100 kg/m³ för ZHHIMG® Black Granite, jämfört med ≈ 2700 kg/m³ för marmor eller granit av lägre kvalitet, ger materialet en betydligt högre massa per volym. Denna större massa är direkt korrelerad med två viktiga prestandaegenskaper: vibrationsdämpning och dimensionsstabilitet.

För en LCD-panelinspektionsenhets granitkomponentstruktur – som ofta är en stor, komplex gantry- eller brokonstruktion som sträcker sig över flera meter – är förmågan att snabbt avleda mekanisk energi avgörande. Alla vibrationer som orsakas av kylfläktar, linjära motorer eller omgivningsbuller måste dämpas innan de leder till positionsfel vid mätpunkten. ZHHIMG®s högdensitetsmaterial har en i sig överlägsen dämpningskoefficient, vilket säkerställer att inspektionshuvudet förblir stationärt i förhållande till panelen, vilket möjliggör noggranna, repeterbara mätningar ner till den submikronnivå som krävs för att identifiera Mura-defekter eller kontrollera uppriktning.

Dessutom garanterar den exceptionellt låga värmeutvidgningskoefficienten (CTE) och den försumbara vattenabsorptionshastigheten (<0,05 %) hos vår Black Granite extrem dimensionsstabilitet. I de 10 000 m² klimatkontrollerade monteringsmiljöer där ZHHIMG®s komplexa komponenter färdigställs, görs allt för att eliminera stress. Det innebär att en stor LCD-panelinspektionsenhet i granitmaskinens bas inte kommer att skeva eller förskjutas på grund av mindre fluktuationer i omgivningstemperatur eller fuktighet, en stabilitet som inte kan matchas av temperaturkänsliga metallramar. Denna tekniska skillnad säkerställer att ett system som kalibreras på morgonen förblir exakt under en flerskiftsoperation.

Ingenjörskonst: Från rå sten till ultraprecisionskomponent

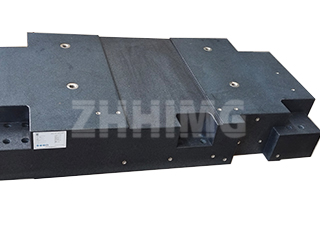

Design och tillverkning av granitbaser för waferinspektionsutrustning kräver en precisionsnivå som få tillverkare världen över kan uppnå. Dessa baser är inte enkla plattor; de är komplexa, mångsidiga enheter som innehåller luftlagerytor, specialutskärningar för kabeldragning och hundratals gängade metallinsatser för att fästa linjärstyrningar och mätsensorer.

ZHHIMG® upprätthåller ett orubbligt engagemang för kvalitet, en princip som förstärks av vår exklusiva position i branschen som den enda enheten som samtidigt innehar ISO9001-, ISO 45001-, ISO14001- och CE-certifieringar. Denna systematiska noggrannhet är tydlig i varje steg av tillverkningsprocessen:

-

Storskalig bearbetning: Våra anläggningar är utrustade med infrastruktur, inklusive Taiwans NANT-slipmaskiner och kraftiga portalkranar, för att bearbeta monoliter upp till 20 meter långa och 100 ton tunga. Denna kapacitet säkerställer att storskaliga substrat, som de som krävs för LCD-inspektion av generation 8 eller 10, kan tillverkas som en enda, strukturellt enhetlig del, vilket eliminerar potentiella skarvar och anslutningsfel.

-

Mästerlig läppning och finbearbetning: Medan modern CNC-bearbetning ger grov geometri, är det sista, avgörande steget den hantverksmässiga skickligheten i manuell läppning. ZHHIMG®s mästerhantverkare, många med över 30 års erfarenhet, har en taktil känsla så förfinad att de ofta kallas av kunder för "den vandrande elektroniska vattenpasset". Denna expertisnivå gör att vi kan finjustera ytplanhet, parallellitet och vinkelräthet till nanometerskalan, ett icke-förhandlingsbart krav för montering av högprecisionslinjärmotorer och luftlager.

-

Spårbar mätteknik: Våra produkter verifieras i våra dedikerade, starkt isolerade, klimatkontrollerade testbås. Mätningar utförs med globalt erkänd, spårbar utrustning – inklusive Renishaw laserinterferometrar och WYLER elektroniska vattenpass – vilket säkerställer att varje komponents noggrannhet är verifierbar mot internationella standarder och spårbar till nationella mätteknikinstitut. Vår kvalitetspolicy, "Precisionsverksamheten får inte vara för krävande", är en direkt återspegling av detta engagemang.

Applikationslandskapet: Wafer, Panel och mer därtill

Behovet av högstabilitetsplattformar förenar olika segment av ultraprecisionsindustrin. Precisionsinspektionsenheten i granit för LCD-paneler fungerar som den passiva, men viktigaste, komponenten för att säkerställa maskinens geometriska integritet genom hela dess operativa område. I denna applikation leder stabilitet direkt till högre genomströmning och färre felaktiga avläsningar, vilket skyddar produktionslinjer värda flera miljoner dollar.

På samma sätt måste granitbasen för waferinspektionsutrustning ge en absolut stabil yta för känsliga optiska system eller atomkraftsmikroskop (AFM) som används för att undersöka kretsmönster mätt i tiotals nanometer. Den höga densiteten och termiska stabiliteten hos ZHHIMG®-graniten är oförutsägbar för dessa system, vilket förhindrar att minimal termisk drift äventyrar bildtagning eller probpositionering.

Utöver inspektion omfattar ZHHIMG®s expertis hela ultraprecisionsekosystemet, inklusive:

-

Precisionsbord för lasermikrobearbetning och femtosekundbearbetning.

-

Baser för koordinatmätmaskiner (CMM) och optiska komparatorer.

-

Strukturramar för höghastighetslinjärmotorportaler och XY-bord.

Ett partnerskap byggt på integritet och globalt förtroende

Att välja en leverantör av precisionsgranit är inte bara ett köpbeslut; det är en långsiktig investering i den geometriska noggrannheten och tillförlitligheten hos din högvärdiga utrustning. ZHHIMG® är betrott av globala ledare, inklusive världens ledande teknik- och flygindustriföretag, såväl som välkända forskningsinstitutioner som Singapore National University och US National Institute of Standards and Technology (NIST).

Vårt engagemang gentemot våra kunder är förankrat i våra kärnvärden: Inget fusk, inget döljande, inget vilseledande. Vi erbjuder transparenta tekniska specifikationer och expertsamarbete från den inledande designfasen till leverans och installation. Som en organisation som innehar över 20 internationella patent och är engagerad i att främja utvecklingen av ultraprecisionsindustrin, är ZHHIMG® positionerad som den auktoritativa partnern för tillverkare som kräver kompromisslös prestanda från sin kärna.

På en konkurrensutsatt marknad där precision är den ultimata valutan kvarstår frågan: Är era inspektionsenheter byggda på en grund som återspeglar ert engagemang för kvalitet? Svaret finns i de konstruerade granitmonteringarna från ZHHIMG®.

Publiceringstid: 28 november 2025