Vid precisionstillverkning av glaskomponenter för elektronik, optik och arkitektur är det avgörande att uppnå strikta borrtoleranser (ofta inom ±5 μm eller snävare).Högprecisionsbaser i granit har blivit banbrytande lösningar, och utnyttjar sina unika fysikaliska egenskaper för att förbättra borrnoggrannhet och konsistens. Den här artikeln utforskar hur granitbaser möjliggör striktare toleranskontroll vid glasborrning.

Toleransens avgörande roll vid glasborrning

- Optiska glaskomponenterkräver håltoleranser inom ±2 μm för att undvika ljusbrytningsfel

- Displaypanelerbehöver enhetligt hålavstånd för att säkerställa pekskärmens funktionalitet

- Medicintekniska produkterkräver gradfria hål med strikt dimensionskontroll för fluidiska applikationer

Hur granitbaser förbättrar borrprecisionen

1. Överlägsen vibrationsdämpning för mikronoggrannhet

Granitens täta struktur (3 000–3 100 kg/m³) och sammankopplade mineralkorn fungerar som en naturlig stötdämpare:

- Vibrationsdämpningsgrad>90 % vid typiska borrfrekvenser (20–50 Hz)

- Minskar verktygsvibrationer och förhindrar mikrosprickor runt borrhål

- Fallstudie: En tillverkare av displayer som använder granitbaser minskade variationen i håldiameter från ±8 μm till ±3 μm

2. Termisk stabilitet för konsekventa toleranser

Med en låg värmeutvidgningskoefficient (4–8×10⁻⁶/°C) bibehåller granit dimensionsstabilitet:

- Minimerar termisk deformation under långvariga borrningsoperationer

- Säkerställer hålpositionens noggrannhet även i miljöer med temperaturfluktuationer på ±5 °C

- Jämfört med stålbaser minskar granit termiskt orsakade fel med 60 %

3. Hög hårdhet för långsiktig precision

Granits Mohs-hårdhet på 6–7 motstår slitage bättre än metall- eller kompositbaser:

- Bibehåller ytans planhet (±0,5 μm/m) vid längre tids användning

- Minskar behovet av frekvent maskinkalibrering

- En tillverkare av halvledarglassubstrat rapporterade 70 % mindre verktygsslitage med granitbaser

4. Stabilt fundament för verktygsbanan noggrannhet

Precisionsslipade granitytor (Ra≤0,1 μm) ger en idealisk monteringsplattform:

- Möjliggör exakt uppriktning av borraxlar

- Minskar positionsfel orsakade av basavböjning

- Förbättrar hålvinkelrätten inom 0,01°

Fallstudie: Granitbaser vid optisk glasborrning

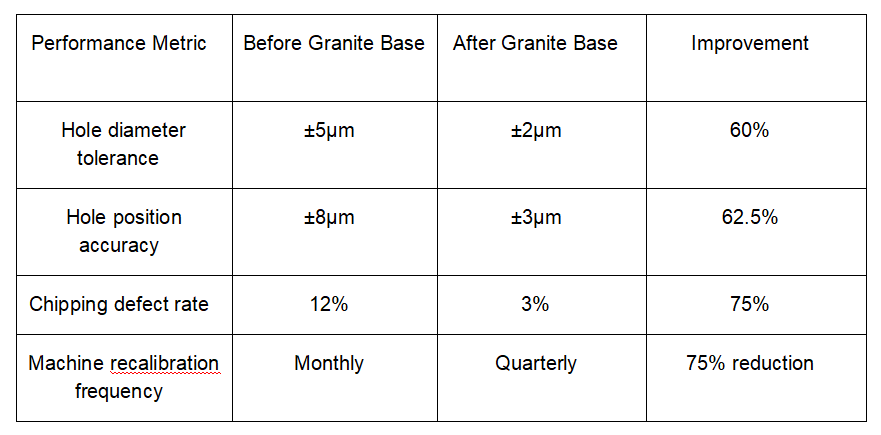

En ledande tillverkare av optiska komponenter uppgraderade till ZHHIMG® högprecisionsgranitbaser för sina CNC-glasborrmaskiner:

Resultaten visar hur granitbaser gör det möjligt för tillverkare att uppfylla de strikta toleranser som krävs för avancerade optiska komponenter.

SEO-optimerade viktiga slutsatser

- Högprecisions granitbaserär avgörande för att uppnå ±5 μm eller snävare toleranser vid glasborrning

- Deras vibrationsdämpande, termiska stabilitet och slitstyrka hanterar viktiga precisionsutmaningar.

- Fallstudier visar betydande förbättringar i hålnoggrannhet och minskade defektfrekvenser

- Idealisk för industrier som kräver strikta toleranser för glaskomponenter: optik, elektronik, medicintekniska produkter

Genom att integrera högprecisionsbaser i granit i glasborrningsanläggningar kan tillverkare höja sina precisionsmöjligheter, uppfylla strängare kvalitetsstandarder och få en konkurrensfördel på högvärdesmarknader.

Publiceringstid: 12 juni 2025